|

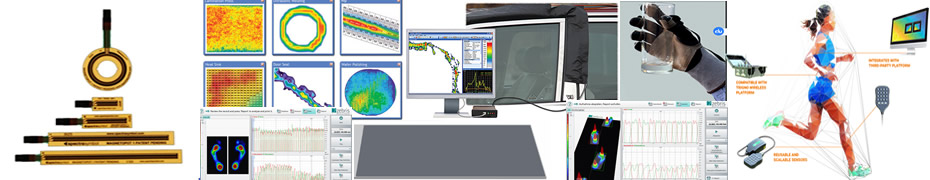

gapmanGen3电子间隙测量

飞机应用系统

多年来飞机装配和结构部件制造商一直

用传统的联系方式(塑料垫片,塞尺,步表等。)

测量商业和生产过程中的差距

军用飞机。金属/金属、金属/碳纤维之间的数百个缝隙

必须测量加固的聚合物(CFRP)和碳纤维复合材料(CFRP)/碳纤维复合材料表面。

控制生产过程中确定液体或固体垫片

是必需的。这些差距可以在各种各样的应用程序中找到。

整个飞机结构从前车门到垂直门。

稳定剂。(参见典型应用程序的图1)

图1:典型飞机间隙测量位置

二

过程控制改进驱动新的间隙测量技术

由于过程改进方法的标准化程度提高,例如

SPC、六西格玛、飞机结构部件制造商从Alenia到

洛克希德公司正在调整其测量仪器的输出规格。

供应商.新标准要求测量、数据捕获和

越来越多的物理测量文件,如

制造和装配过程中的间隙、孔和平行度。

传统的间隙测量方法如塞尺和塑料垫片

不能满足新的质量规格的准确性和可重复性,并不能

自动记录和存储无错误数据。

工程师们也发现了这些问题的局限性和主要可靠性问题。

老方法。Shims和塞尺遭受精度不够高。塑料

垫片的厚度可以不同,7.6微米,这些和塞尺

不能满足操作员对操作者重复性水平的要求。此外,

随着时间的推移,垫片磨损的精度会降低。

硬表面也可能对目标表面造成损害。

对于这些用户来说,进行方差分析是很常见的。

组(ANOVA)测量重复性和再现性研究(量规)

比较传统测量方法的性能

更现代的方法,如数字电容非接触式间隙传感器

仪器。一家领先的飞机结构制造商最近进行了测试。

得出的结论是,触角测量仪不能满足他们的六西格玛要求。

具体来说,他们的测量仪得出的结论是机械测量仪总数为45%。

测量色散与20%或更好的capacitec间隙规。自

测隙仪显示的测量色散大于所要求的范围。

30%个最小值为六西格玛,他们被迫改变。解决办法是

使用gapman电容间隙测量系统,他们称自己的

电子测隙规。 |